Contenidos

Reciclaje de baterías hidrometalúrgicas

La densidad energética gravimétrica es la medida de la cantidad de energía que contiene una pila en proporción a su peso. Esta medida se suele presentar en vatios-hora por kilogramo (W-hr / kg). La densidad energética volumétrica, en cambio, se compara con su volumen y suele expresarse en vatios-hora por litro (W-hr / L). Generalmente, nos referimos a la densidad de energía de la batería como densidad de energía gravimétrica ( peso ), y el vatio-hora es una medida de energía eléctrica, equivalente a una hora, un vatio de consumo.

En cambio, la densidad de potencia de una batería es una medida de la rapidez con la que se puede suministrar energía, no de la cantidad de energía almacenada. La densidad de energía se confunde a menudo con la densidad de potencia, por lo que es importante entender la diferencia entre ambas.

La densidad de energía de una batería puede calcularse de forma sencilla mediante esta fórmula: Tensión nominal de la batería (V) x Capacidad nominal de la batería (Ah) / Peso de la batería (kg) = Energía específica o densidad energética (Wh / kg).

En general, las baterías de LiCo tienen una densidad energética de 150-270 Wh/kg. Su cátodo está formado por óxido de cobalto y el típico ánodo de carbono con una estructura de capas que mueve los iones de litio del ánodo al cátodo y viceversa. Esta batería es popular por su alta densidad de energía, y se suele utilizar en productos de consumo como teléfonos móviles y ordenadores portátiles.

Reciclaje directo de baterías de iones de litio

En vista de las estrictas normativas medioambientales, la disponibilidad de recursos naturales limitados y la necesidad cada vez mayor de elementos críticos de energía alternativa, se presenta un proceso de lixiviación ecológico para la recuperación de litio y cobalto de los materiales activos del cátodo de las baterías de iones de litio gastadas de los teléfonos móviles. Los experimentos se llevaron a cabo para optimizar los parámetros del proceso para la recuperación de litio y cobalto variando la concentración de lixiviante, la densidad de la pulpa, el volumen de reductor y la temperatura. La lixiviación con ácido sulfúrico 2M con la adición de 5% de H(2)O(2) (v/v) a una densidad de pulpa de 100 g/L y 75°C dio como resultado la recuperación de 99,1% de litio y 70,0% de cobalto en 60 min. El H(2)O(2) en la solución de ácido sulfúrico actúa como un eficaz agente reductor, que mejora el porcentaje de lixiviación de los metales. La cinética de lixiviación del litio en ácido sulfúrico se ajustó bien al modelo de reacción química controlada, es decir, 1-(1-X)(1/3)=k(c)t. La cinética de lixiviación del cobalto se ajustó bien al modelo “control de difusión de cenizas en partículas esféricas densas de tamaño constante”, es decir, 1-3(1-X)(2/3)+2(1-X)=k(c)t. Posteriormente, los metales pudieron separarse selectivamente del licor de lixiviación mediante un proceso de extracción con disolventes para producir sus sales mediante un proceso de cristalización a partir de la solución purificada.

Reciclaje de baterías Umicore

Teniendo en cuenta las razones anteriores, el reciclaje de las LIB gastadas tiene una perspectiva considerable y es respetuoso con el medio ambiente, por lo que es imperativo establecer un sistema de reciclaje razonable y desarrollar tecnologías de reciclaje relacionadas. Este artículo resumirá el proceso hidrometalúrgico, el proceso pirometalúrgico y el proceso de reciclaje físico directo (Figura 1D) y resumirá los puntos fuertes y débiles de los mismos (Tabla 1).

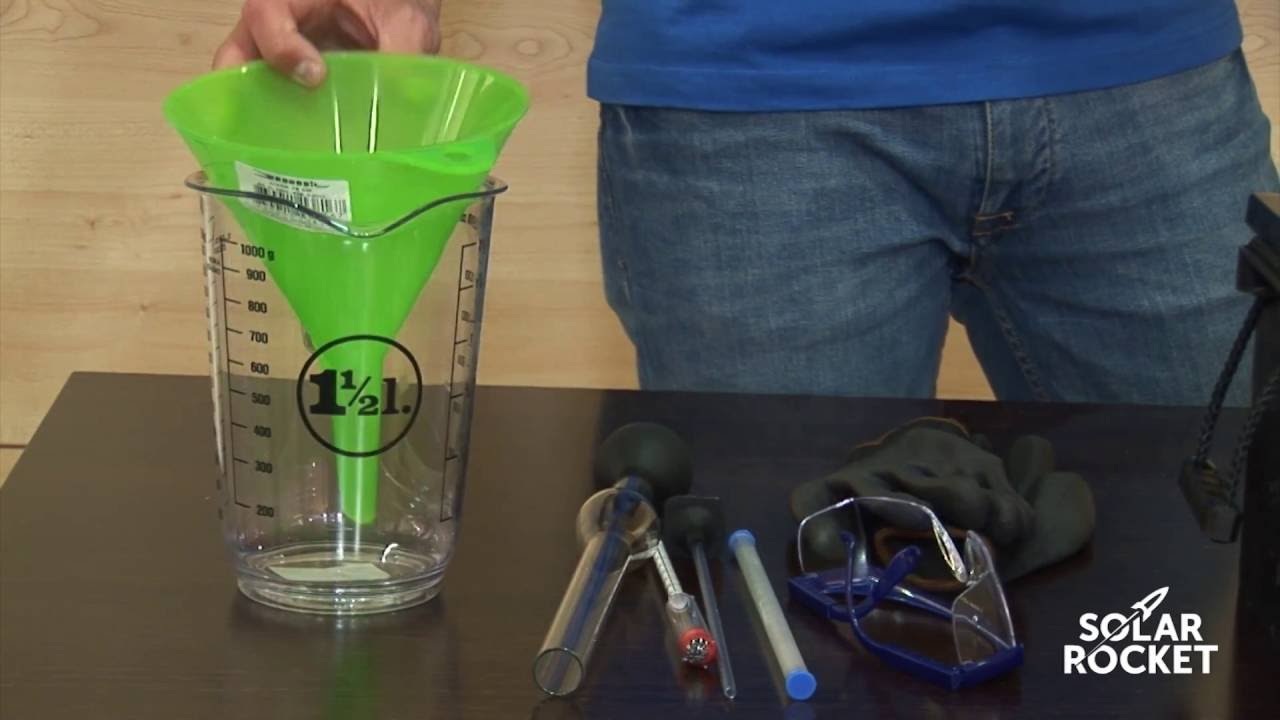

El reciclaje de las LIBs suele implicar procesos físicos y químicos (Harper et al., 2019). Debido al complejo proceso de ensamblaje de las LIBs y a la gran variedad de electrodos, conlleva un gran peligro para la recuperación de la batería. La explosión, la combustión y los gases venenosos que se producen en el proceso de recuperación pueden causar fácilmente víctimas. Para reducir este riesgo, las LIBs gastadas suelen tener que ser descargadas antes de ser recicladas. Los procesos físicos suelen incluir el pretratamiento y la recuperación directa de los materiales de los electrodos. Estos procesos suelen incluir el desmontaje, la trituración, el cribado, la separación magnética, el lavado, el tratamiento térmico, etc. Los procesos químicos pueden dividirse en procesos pirometalúrgicos e hidrometalúrgicos, que suelen incluir la lixiviación, la separación, la extracción y la precipitación química/electroquímica.

Reciclaje de baterías

Resulta muy beneficioso desde el punto de vista económico, medioambiental y social descubrir opciones de tratamiento inofensivo y de utilización de recursos para las baterías de iones de litio (LIB) gastadas, que contienen una gran proporción de elementos metálicos valiosos (por ejemplo, Li, Ni, Co, Mn, Cu y Al) y sustancias químicas venenosas (por ejemplo, hexafluorofosfato de litio y fluoruro de polivinilideno). El presente trabajo resume las principales tecnologías y los temas candentes en la eliminación de las LIB gastadas de los vehículos de nueva energía. Además, se recomienda el desarrollo de la tendencia de las tecnologías innovadoras para el reciclaje de las LIBs gastadas.

Figura 1. (A) Ventas mundiales de vehículos de nueva energía de 2015 a 2019. (B) Composición y proporción de cada componente de las LIBs (Winter y Brodd, 2004). (C) Precios medios de los principales metales en las LIB gastadas de 2010 a 2019. (D) Hoja de flujo para el reciclaje de los metales valiosos de las LIBs gastadas. Los datos de (A,C) proceden de la recopilación de datos públicos.

En los actuales procesos industriales de reciclaje de las LIBs usadas, la separación selectiva de los componentes asociados sigue siendo un problema de cuello de botella para el ahorro de costes y la mejora de la tecnología, y las tecnologías de regeneración de los materiales de las baterías podrían resolver bien este problema. Utiliza las características de coexistencia y extracción conjunta de los iones metálicos valiosos en el sistema complejo para regenerar los materiales de las baterías, lo que forma un tratamiento de bucle cerrado que tiene un gran potencial de desarrollo.